EMKA Feinguss è sinonimo di precisione

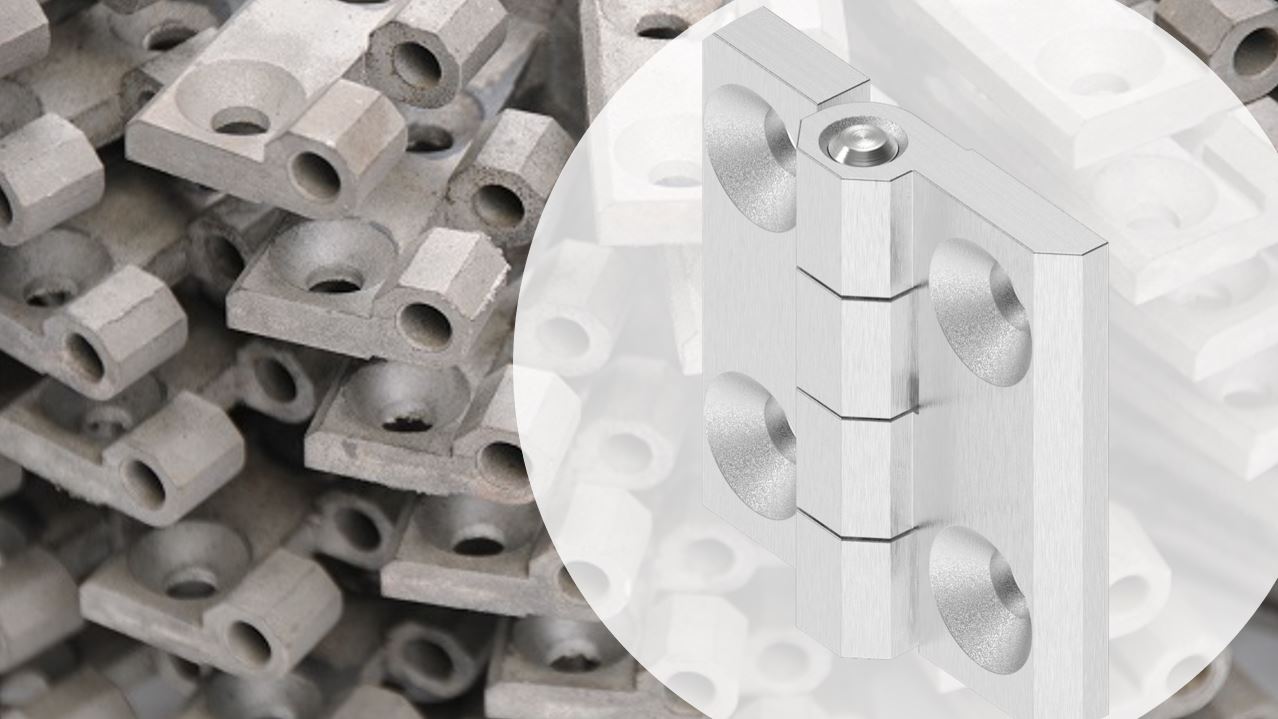

EMKA Feinguss è entrata a far parte del gruppo EMKA solo nel 2015. Oggi, 192 dipendenti sono responsabili della realizzazione di microfusione in acciaio e acciaio inox di ogni grado e lega. Con la tecnologia moderna è possibile produrre parti fuse comprese tra 0,5 gr e 10 kg e fino a 250 mm di lunghezza.

Le parti vengono rilavorate meccanicamente in moderni centri di lavoro o elettrochimicamente tramite processo galvanico. In circa 10,5 mila metri quadrati, ogni anno vengono lavorati 4 milioni di pezzi per un totale di 400 tonnellate di materiale. EMKA Feinguss è inoltre altamente certificata: secondo ISO 9001: 2015 e IATF 16949: 2016.

Pezzi pregiati per l'industria

Che si tratti di ingegneria meccanica, industria automobilistica o elettrica: EMKA Feinguss produce parti essenziali per molti settori diversi. Oltre alla forma, la superficie delle parti microfuse è particolarmente importante nei vari campi di applicazione.

Oltre alle superfici spazzolate, ruvide e zincate, EMKA Feinguss utilizza quindi anche la lucidatura e la passivazione elettrolitica per garantire le proprietà desiderate e appropriate.

I servizi di produzione di microfusioni spaziano dalla consulenza applicativa alla pianificazione del progetto, dalla produzione in serie e post-elaborazione alla certificazione nel laboratorio di prova EMKA e alla successiva logistica sempre controllata da EMKA.

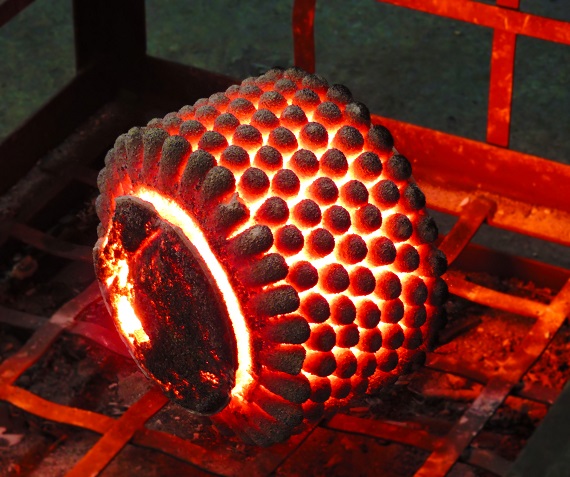

Una breve panoramica del processo di produzione: qui entra in gioco per primo il processo di iniezione della cera. I modelli in cera (replica) sono realizzati utilizzando strumenti in alluminio, ottone o acciaio e formano un modello positivo della parte fusa da produrre. La fabbricazione del guscio per la fusione si ottiene immergendo il grappolo in una sospensione di ceramica e sabbia molto fine.

Con questo processo, vengono formati fino a nove strati, che alla fine rappresentano lo stampo di colata vero e proprio. Il processo di fusione vero e proprio avviene direttamente nello stampo di colata ancora caldo, dove il metallo liquido può defluire nelle cavità create dal modello in cera. A seconda delle esigenze del cliente, possono seguire ulteriori fasi di lavorazione come il trattamento termico, la finitura della superficie e la rilavorazione meccanica (come l'introduzione di filetti, ecc.). Con questa linea di produzione, EMKA Feinguss può anche produrre forme complesse ed esigenti.

Certificazione presso il laboratorio EMKA

Prima che EMKA consegni al cliente le parti finite in microfusione, queste vengono sottoposte nel laboratorio di prova accreditato EMKA (EMKALab). 30 dipendenti lavorano nel laboratorio, accreditato dal servizio di accreditamento tedesco (DAkkS). Il compito è la stesura di nuovi progetti e prototipi, ma soprattutto la gestione della qualità dei prodotti. Qualità, robustezza e prestazioni sono i risultati desiderati, per i quali il laboratorio di prova testa costantemente con nuovi metodi.

Questo è il motivo per cui attribuiamo grande importanza ai dipendenti del laboratorio formati professionalmente, come conferma DAkkS con l'accreditamento. EMKALab possiede inoltre un'elevata competenza tecnica per eseguire test indipendenti secondo lo standard attuale.

Fatti e cifre sulla microfusione EMKA in sintesi:

- Certificato secondo le normative ISO 9001: 2015 e IATF 16949: 2016

- Proprio centro di progettazione specializzato

- Post-lavorazione meccanica automatizzata

- Post-lavorazione elettrochimica (galvanica)

- 10.479 m² di spazio

- 4.000.000 di pezzi all'anno

- 400 tonnellate di materiale all'anno

Categorie di notizie

News dell'azienda News di prodotti News dei settori Sponsorizzazione News Soluzioni per i clienti Electronics Veicoli commerciali Industria ferroviaria Tecnologia alimentare

e medica Server rack/

e centri dati Climatizzazione

(HVACR) Quadri elettrici e

armadi di controllo Chiusure semplici Sistemi di chiusura Cerniere Guarnizioni