La fonderie EMKA est synonyme de précision

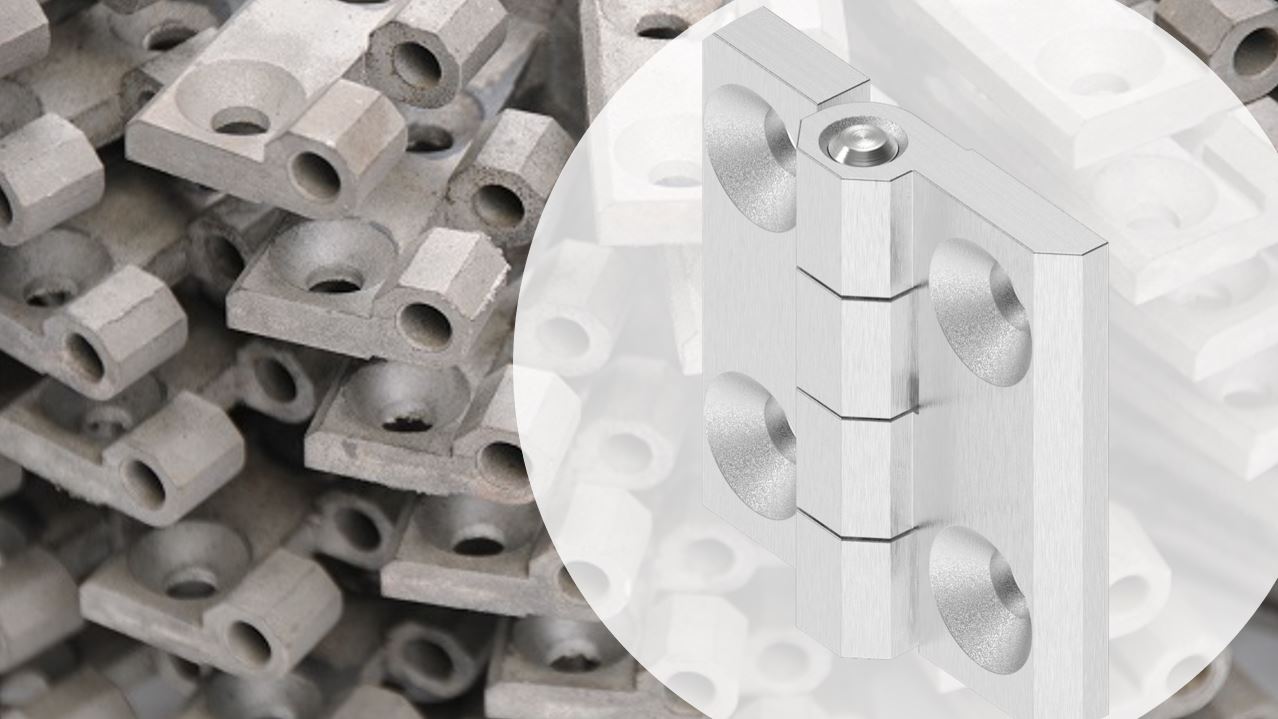

Ce n'est qu'en 2015 qu'EMKA Feinguss a intégré le groupe EMKA. 192 employés sont désormais chargés de produire des pièces moulées en acier ainsi qu'en inox dans toutes les qualités et tous les alliages. Grâce à une technologie moderne, il est possible de produire des pièces de 0,5 g à 10 kg dans des longueurs allant jusqu'à 250 mm.

Les pièces sont finies mécaniquement dans nos centres d'usinage ou par galvanisation. Sur environ 10.500 mètres carrés, 4 millions de pièces et donc 400 tonnes de matériel sont traitées annuellement. La fonderie de précision EMKA est également certifiée à un niveau élevé selon les normes ISO 9001:2015 et IATF 16949:2016.

Des pièces de qualité pour l'industrie

Qu'il s'agisse de la construction mécanique, de l'industrie automobile ou électrique, la fonderie de précision EMKA fabrique des pièces essentielles pour de nombreuses industries différentes. Outre la forme, l'état de surface des pièces moulées est particulièrement important pour les différents domaines d'application.

C'est pourquoi EMKA Feinguss utilise non seulement des surfaces brossées, rugueuses et galvanisées, mais aussi le polissage électrolytique et la passivation pour garantir la finition souhaitée et appropriée.

Les performances de la production de moulage vont du conseil en passant par la planification du projet, la production en série et le traitement ultérieur, à la certification dans le laboratoire d'essai d'EMKA et à la logistique ultérieure contrôlée par EMKA.

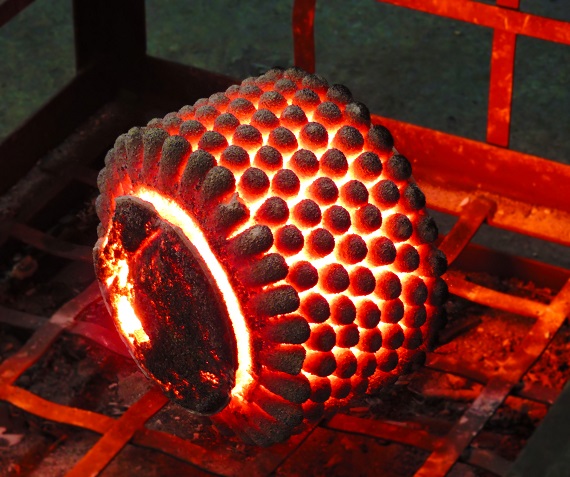

Un bref aperçu du processus de production : ici, le processus d'injection de cire. Les modèles en cire (répliques) sont réalisés à l'aide d'outils en aluminium, en laiton ou en acier et constituent un modèle positif de la pièce à produire. Le moule de coulée proprement dit est créé en immergeant alternativement la grappe de coulée dans une suspension de céramique et dans du sable fin. Ce procédé permet d'obtenir jusqu'à neuf couches, qui forment finalement le moule proprement dit.

Le processus de moulage proprement dit se déroule directement dans le moule encore chaud, où le métal liquide peut couler dans les cavités créées par le modèle en cire. En fonction des exigences du client, d'autres étapes de travail telles que le traitement thermique, la finition de surface ou mécanique (comme l'insertion d'un filetage, etc.) peuvent suivre. Avec cette ligne de production, EMKA est capable de reproduire même des formes complexes et exigeantes.

Certification au Laboratoire EMKA

Avant qu'EMKA ne livre les pièces de fonderie au client, elles sont mises à l'épreuve dans le laboratoire d'essai accrédité d'EMKA (EMKALab). 30 employés travaillent dans le laboratoire accrédité par la Deutsche Akkreditierungsstelle GmbH (DAkkS). La tâche consiste à créer de nouveaux designs ainsi que des prototypes, mais surtout à gérer la qualité des produits.

La qualité, la robustesse et la performance sont les résultats souhaités, pour lesquels le laboratoire d'essai teste constamment par de nouvelles procédures. C'est pourquoi nous attachons une grande importance à la formation professionnelle du personnel de laboratoire, comme le confirme la DAkkS avec son accréditation. EMKALab offre manifestement la haute compétence technique nécessaire pour effectuer des tests indépendants conformément aux normes en vigueur.

Faits et chiffres sur la fonderie d'EMKA en un coup d'œil :

- Certifié selon ISO 9001:2015 et IATF 16949:2016

- un Centre propre et spécialisé de Design

- Reprise mécanique sur des installations d'usinage modernes

- Post-traitement électrochimique (galvanoplastie)

- 10.479 m² de surface sous un même toit

- 4.000.000 pièces par an

- 400 t de matière par an

Actualités Rubriques

Nouvelles de la société Nouvelles sur les produits Nouvelles du secteur Nouvelles des sponsors Solutions pour les clients Electronics Industrie ferroviaire Alimentaire et médical Construction de

véhicules utilitaires Baies de serveurs

et centres de données Technologie de la

climatisation (HVACR) Armoires de commande

et de contrôle Serrures et verrous Systèmes de fermeture Charnières Joints